PRÉSENTATION

A l'origine, à la fin des années 80, ce sont les travaux de recherche initiés par le Professeur Claude Barlier et son équipe qui ont conduit au procédé breveté de Stratoconception®, en 1991.

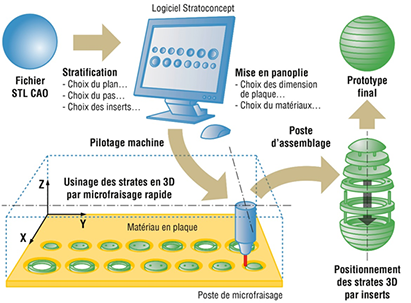

Stratoconception® est le procédé de fabrication additive de type solide/solide qui permet la fabrication, couche par couche, d'un objet dessiné en CAO, sans aucune rupture de la chaîne numérique (cf. figure Le procédé original breveté). Le procédé consiste en la décomposition automatique de l'objet en une série de couches élémentaires complémentaires appelées strates, dans lesquelles sont placés des inserts de positionnement et des renforts. Chacune de ces strates est directement mise en panoplie puis fabriquée par micro-fraisage rapide, par découpe laser, par découpe au fil, ou par tout autre moyen de découpe à partir de tous matériaux en plaques. Toutes ces strates sont ensuite positionnées par des inserts, des pontets ou par des éléments d'imbrication et assemblées afin de reconstituer la pièce finale. L'assemblage des strates est pris en compte dès l'étape de conception afin d'assurer la tenue aux contraintes mécaniques pendant l'utilisation. Les inserts servent à la fois de pions de positionnement et de liens entre les strates. Dans le cas de pièces à parois minces, ils sont placés à l'extérieur de la pièce par l'intermédiaire de pontets sécables. Dans certains cas, il est également possible d'imbriquer les strates les unes dans les autres.

Le procédé consiste en la décomposition automatique de l’objet en une série de couches élémentaires complémentaires appelées strates, dans lesquelles des inserts de positionnement sont placés. Chacune de ces strates est directement mise en panoplie, puis fabriquée par micro-fraisage rapide, par découpe laser, par découpe au fil, ou par tout autre moyen de découpe à partir de tout matériau en plaques.

Toutes ces strates sont ensuite positionnées par des inserts, des pontets ou par des éléments d’imbrication et assemblées afin de reconstituer la pièce finale. L’assemblage des strates est pris en compte dès l’étape de conception afin d’assurer la tenue aux contraintes mécaniques pendant l’utilisation. Les inserts servent à la fois de pions de positionnement et de liens entre les strates. Dans le cas de pièces à parois minces, ils sont placés à l’extérieur de la pièce par l’intermédiaire de pontets sécables. Dans certains cas, il est également possible d’imbriquer les strates les unes dans les autres et d’incorporer des canaux, des cellules, des busages voire d’intégrer des capteurs.

Le procédé est rapide et sans limitation de forme, de matériau ou de taille. Il permet la fabrication de pièces massives avec contre-dépouilles qui ne pourraient pas être fabriquées avec des procédés conventionnels. Il peut être utilisé aussi bien pour la fabrication de pièces mécaniques, de maquettes, de modèles et aussi d’outillages. Il trouve donc des applications en prototypage, en outillage et en fabrication rapides.

Les avantages :

- coût de la machine très faible (2,5 axes)

- approvisionnement facile de la matière à un prix industriel très compétitif (pas de matière captive)

- aspect très pédagogique du procédé

- ouverture du procédé: système français, avec une équipe de recherche basée à Saint-Dié, chaque étape du procédé est accessible, il est possible de

- développer des applicatifs métiers (ex: Orthostrato® pour les prothésistes et orthopédistes, CASPER pour PSA).

- préparation réduite des fichiers à traiter

- formation de l’opérateur limitée à quelques jours

- intégration possible du procédé dans un environnement de type bureau d'étude

- nombreux types de pièces réalisées par ce procédé: maquettes, prototypes fonctionnels et technologiques, moules, modèles, pièces mécaniques, outillages...

- temps de réalisation des prototypes ou outillages réduits

- coût d'une pièce bon marché par rapport aux autres procédés

- procédé non polluant qui optimise la matière et permet le recyclage des déchets

Originalité :

- couches 3D réalisées à partir de plaques rigides

- liaison et positionnement des couches par inserts soit à l’intérieur de la pièce, soit à l’extérieur de la pièce (pontets)

- possibilité d’imbrication de strates de formes complexes

- 3 possibilités différentes de stratification

- procédé additif, (économie de matière), l’usinage se limite à une mise en forme du champ des couches

- nécessite une très faible puissance de microfraisage rapide(600W)

- grande variété de matériaux en plaques (bois, plastiques, métaux ferreux et non ferreux, ...) possibilité de bonne matière

- permet d’obtenir des pièces de petites et surtout de grandes dimensions (de 2000*3000 mm, voire au delà), non limitées en Z

- ne nécessite pas de support (cf Stéréolithographie)

- possibilité de conception interne des outillages

- possibilité d’intégrer directement dans l’outillage tous les systèmes de régulation et de refroidissement et ceci de manière beaucoup plus optimisée

- possibilité d’intégrer des capteurs dans les prototypes ou dans les outillages

3 modes de stratification :

Le mode de stratification 3D est une innovation majeure du procédé de Stratoconception®.

Découpe 2 axes |

Découpe 5 axes |

Découpe 2½ axes |

|

|

|

| Strates 2D | Strates 3D | Strates 3D |

| TÉLÉCHARGEMENT |

|

|

Plaquette : Présentation générale du procédé de Stratoconception |